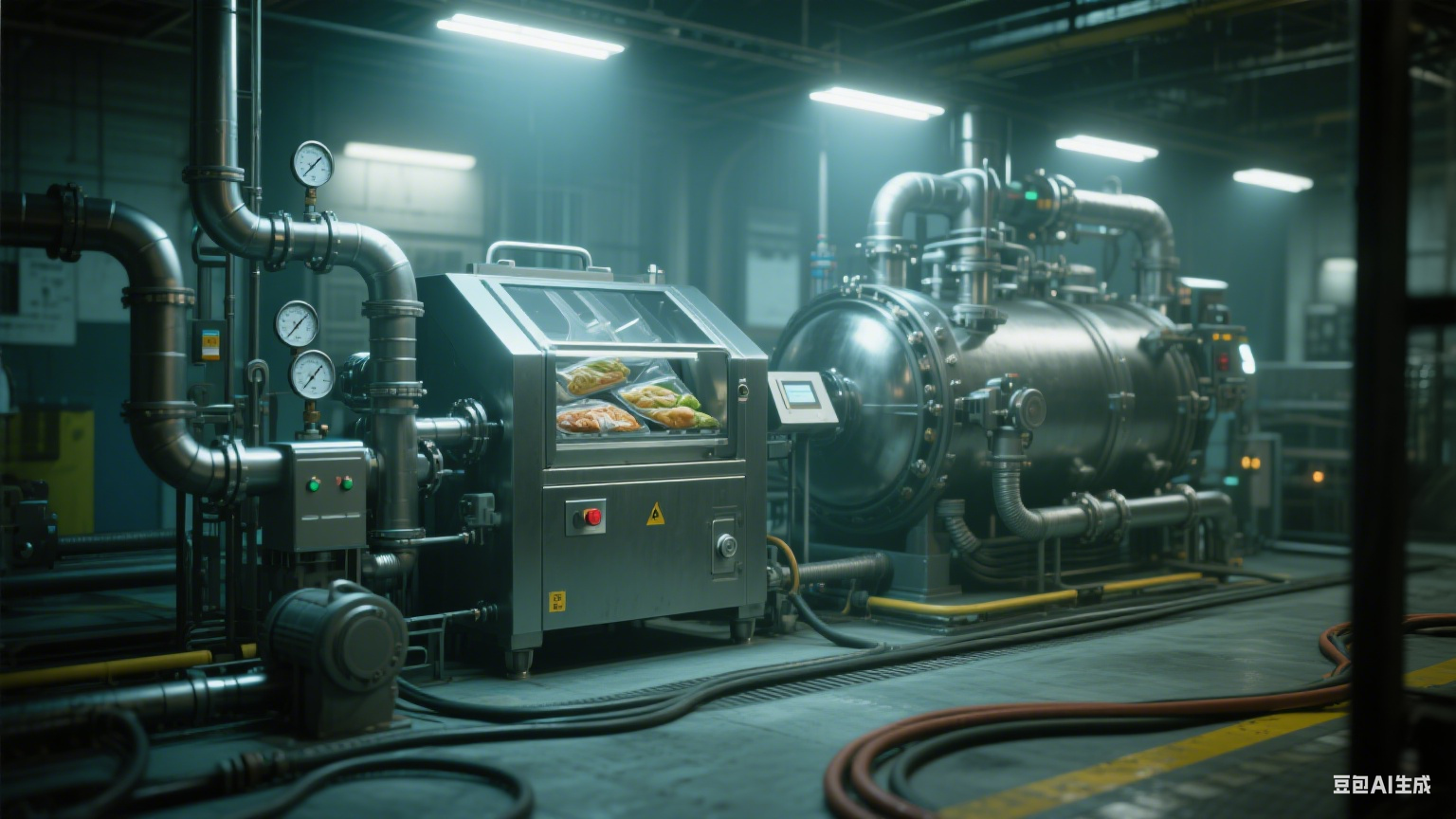

在食品加工厂的生产体系中,食品

保鲜与安全是核心诉求,而真空包装机与高温杀菌锅作为关键设备,二者并非独立运行,而是形成 “预处理 - 深度保障” 的协同关系,共同解决食品氧化变质、微生物污染两大核心问题。无论是肉类、豆制品、谷物还是果蔬类产品,仅靠真空包装虽能隔绝氧气、延缓氧化,但无法彻底杀灭原料中残留的细菌、霉菌等微生物;仅靠高温杀菌虽能灭活微生物,却难以阻止杀菌后空气中微生物的二次污染与氧化。二者结合形成的 “真空包装 + 高温杀菌” 工艺,可实现 “物理隔绝 + 微生物灭活” 的双重保障,显著延长食品保质期(通常可从 15-30 天延长至 6-12 个月),同时保留食品口感与营养,成为规模化食品加工中不可或缺的组合设备,为加工厂提升产品品质、降低损耗、拓展市场提供重要支撑。

一、工艺协同:真空包装为高温杀菌提供 “有效基础”

真空包装机通过抽离包装内氧气(残氧率≤2%),为后续高温杀菌锅的运行创造优化条件,解决传统杀菌工艺中 “氧气干扰”“杀菌不均” 等问题,提升杀菌效率与效果。

1. 去除氧气,避免杀菌过程中的 “氧化损耗”

食品在高温杀菌过程中,若包装内存在氧气,易引发脂肪氧化、维生素分解等问题,导致产品口感变差、营养价值下降(如维生素 C 损失率超 30%)。真空包装机提前抽离氧气,可减少高温环境下的氧化反应:以肉类产品为例,经真空包装后再进行高温杀菌,脂肪氧化率比普通包装降低 40%-50%,产品色泽保持度提升 25% 以上,且无 “哈喇味” 等氧化异味。同时,氧气的去除可避免高温下包装材料(如复合薄膜)的氧化老化,延长包装密封性保持时间,降低后续储存过程中的漏气风险。

2. 形成 “负压环境”,提升杀菌均匀性

传统常压杀菌时,食品表面易形成气泡或蒸汽层,阻碍热量传递,导致杀菌不均(局部温度差可达 5-8℃),存在 “杀菌不彻底” 的安全隐患。真空包装机使包装内形成负压,高温杀菌锅运行时,蒸汽可更紧密地贴合食品表面,热量传递效率提升 30%-40%,确保包装内每一处食品均能达到设定杀菌温度(如 121℃商业无菌标准)。以豆制品为例,真空包装后经高温杀菌,微生物灭活率达 99.9% 以上,远超普通包装杀菌的 90%-95%,且同一批次产品的杀菌效果偏差≤2%,符合《食品安全国家标准 罐头食品》(GB 7098)等法规要求。

二、功能互补:高温杀菌锅为真空包装 “巩固保鲜效果”

真空包装虽能隔绝外界氧气与微生物,但无法处理食品原料本身携带的微生物(如细菌芽孢、霉菌孢子),而高温杀菌锅可通过精准控温(80-135℃)与控时(5-60 分钟),彻底灭活这些微生物,为真空包装的 “长效保鲜” 提供核心保障,避免 “真空失效” 导致的产品变质。

1. 灭活顽固微生物,解决 “真空包装无法覆盖的安全盲区”

部分食品原料(如肉类、谷物)中携带的细菌芽孢(如枯草芽孢杆菌)具有耐高温特性,普通真空包装无法将其杀灭,若储存环境温度升高,芽孢易萌发导致产品变质。高温杀菌锅可根据产品特性设定 “高温高压” 工艺:例如,肉类罐头产品经 121℃、30 分钟杀菌,可彻底灭活细菌芽孢;酸性食品(如番茄酱)经 85-95℃、15 分钟杀菌,可有效抑制霉菌生长。数据显示,采用 “真空包装 + 高温杀菌” 工艺的食品,保质期内变质率≤0.5%,远低于仅真空包装的 5%-8%,大幅降低加工厂的质量风险与经济损失。

2. 稳定食品品质,避免 “真空后二次变质”

若仅采用真空包装,食品中的酶类(如蛋白酶、脂肪酶)仍会缓慢活动,导致口感变差(如肉类硬化、果蔬软化)。高温杀菌锅在灭活微生物的同时,可使酶类失活(酶活性降低 90% 以上),延缓食品品质劣变。以真空包装的卤味产品为例,经 85℃、20 分钟杀菌后,酶类活动基本停止,储存 3 个月后仍能保持较好的弹性与风味,而仅真空包装的卤味产品,1 个月后即出现口感硬化现象。此外,高温杀菌还能去除食品中的部分

水分(水分含量降低 5%-10%),进一步抑制微生物生长,与真空包装形成 “双重保险”。

三、合规与效率协同:满足规模化生产的卫生与产能需求

在食品加工厂规模化生产中,真空包装机与高温杀菌锅的协同不仅提升产品品质,还能满足卫生合规要求与有效产能需求,解决传统工艺中 “卫生隐患”“效率低下” 等问题。

1. 闭环式工艺,降低卫生风险

传统工艺中,食品经杀菌后需冷却再进行包装,此过程中易接触空气中的微生物与粉尘,造成二次污染。“真空包装 + 高温杀菌” 工艺形成 “包装 - 杀菌” 闭环:食品先经真空包装机密封(全程在洁净车间内进行,避免人工接触),再送入高温杀菌锅杀菌,无需后续开封,彻底切断二次污染路径。同时,真空包装机与高温杀菌锅均采用食品级材质(304 不锈钢)与易清洁设计(如 CIP 原位清洗系统),符合《食品安全国家标准 食品生产通用卫生规范》(GB 14881)要求,减少卫生死角导致的污染风险。

2. 自动化联动,提升生产效率

现代食品加工厂中,真空包装机与高温杀菌锅可通过 PLC 系统实现自动化联动:真空包装机完成包装后,通过输送带自动将产品送入高温杀菌锅,杀菌完成后再自动转移至冷却区,全程无需人工搬运,每小时可处理 1000-5000 件产品,远超传统 “人工包装 + 杀菌” 的 200-500 件 / 小时。以中型罐头加工厂为例,配备 2 台真空包装机与 1 台高温杀菌锅,单日产能可达 2-3 万件,且仅需 3-5 名操作人员,人力成本降低 60%-70%,同时避免人工操作导致的包装破损、杀菌参数偏差等问题,确保每批次产品品质一致性。

四、成本与市场协同:为加工厂创造经济与竞争价值

真空包装机与高温杀菌锅的协同应用,不仅能降低加工厂的生产损耗与成本,还能提升产品市场竞争力,为拓展销售渠道提供支撑。

1. 减少损耗,降低综合成本

一方面,“真空包装 + 高温杀菌” 工艺大幅延长食品保质期,减少因短期变质导致的原料损耗(损耗率从 10%-15% 降至 2% 以内);另一方面,真空包装可压缩食品体积(如肉类体积压缩 20%-30%),降低仓储与运输成本(运输空间利用率提升 25% 以上)。以

果蔬加工厂为例,采用该工艺后,每年可减少变质损耗成本 3-5 万元,仓储运输成本降低 15%-20%。同时,高温杀菌锅的精准控温设计(能耗比传统杀菌设备低 15%-20%)与真空包装机的变频电机(节能 20%-25%),可减少能源支出,进一步降低生产成本。

2. 提升产品竞争力,拓展市场空间

消费者对食品保质期与安全性的需求日益提升,采用 “真空包装 + 高温杀菌” 工艺的产品,因 “长效保鲜”“无防腐剂添加”(部分产品可实现)等优势,更易获得市场认可。例如,真空包装 + 高温杀菌的即食豆制品,可在常温下储存 6 个月以上,无需冷链运输,拓展至偏远地区市场;而仅真空包装的豆制品,需冷链运输且保质期仅 1 个月,市场覆盖范围受限。此外,该工艺可减少防腐剂使用(符合消费者 “健康饮食” 需求),提升产品附加值,帮助加工厂在同类产品中形成差异化竞争优势,提高产品售价与市场占有率。

结语

在食品加工厂的生产体系中,真空包装机与高温杀菌锅并非独立设备,而是形成 “工艺互补、功能协同、效率联动” 的紧密关系。真空包装机为高温杀菌创造优化环境,提升杀菌效率与安全性;高温杀菌锅则解决真空包装无法覆盖的微生物灭活问题,巩固保鲜效果。二者结合形成的 “双重保障” 工艺,不仅满足食品卫生合规要求与规模化产能需求,还能降低生产成本、提升产品竞争力,成为现代食品加工中实现 “长效保鲜、安全卫生、有效生产” 的核心组合。随着消费者对食品品质要求的不断提升与食品工业的规模化发展,这种协同关系将更加重要,为食品加工厂的可持续发展提供坚实支撑。

扫一扫咨询微信客服

扫一扫咨询微信客服